技術の特徴

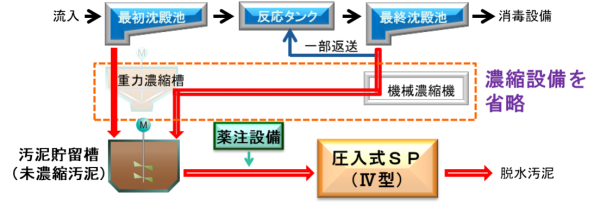

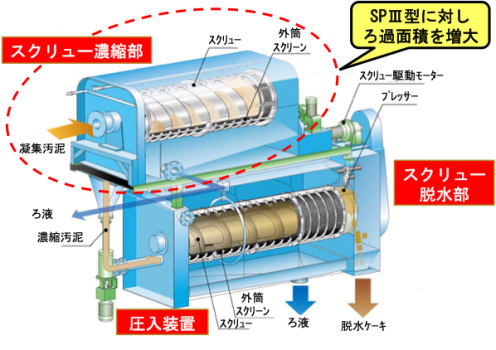

従来の圧入式スクリュープレス脱水機(Ⅲ型)の濃縮部を更に強化し、濃縮設備を経ることなく、未濃縮(低濃度)の汚泥をダイレクトに脱水可能にする処理システムです。

導入対象・規模

- 初沈汚泥が発生する水処理方式を採用している処理場(分流式、一部合流式)が対象です。

※消化プロセスを経由しないものに限る - 導入にあたっては、事前検討段階で導入可能性調査(発生汚泥量、汚泥性状、貯留容量等の調査)を実施します。

※性能発揮が期待できる汚泥性状には、一定の範囲があります。詳細はお問合せください。

メリット・デメリット

メリット(導入効果等)

- 建設コストの縮減。

- 維持管理の省力化、維持管理コストの縮減。

- 汚泥処理からの返流水負荷(リン・SS)の削減。

デメリット(留意事項等)

- 運転時間の制約(5日/週運転の処理場では、土日の汚泥貯留の検討が必要)。

- 処理の安定化のため、初沈と余剰汚泥の混合比(均一化)に留意が必要。

- 圧入式スクリュープレス脱水機(Ⅲ型)と比較すると本体荷重・全高が増加。

導入推奨ケース

- 機械濃縮設備と汚泥脱水設備を同時期に更新・設置とお考えの場合におすすめです。

- 造粒調質ユニット+汚泥脱水機にて未濃縮汚泥を脱水処理している場合におすすめです。

- 混合濃縮している処理場で、分離濃縮化を含めて脱水機の更新をとお考えの場合におすすめです。

- 焼却設備を保有しており、脱水ケーキを24時間受け入れることが可能な場合におすすめです。

具体的な導入事例・効果

ー H県 T浄化センターの事例

導入施設の概要

水処理方式: 標準活性汚泥法

日最大処理水量: 7,200m3/⽇

従前の汚泥処理フロー: 濃縮(造粒調質)→脱水(ベルトプレス)→場外搬出

導入目的及び理由

設備の更新にあたり維持管理性、経済性の双方に優れた機種の導入を検討した結果、

①維持管理性、➁経済性の面で効果が期待されることから導入に至った。

導入効果

汚泥処理設備(造粒調質+ベルトプレス脱水機)更新にあたり、本システムを導入することで、ランニングコストで17%の低減、CO2排出量で約25%の削減、設置スペースで約50%の省スペース化。

※出典:大野ら「圧入式スクリュープレス脱水機による濃縮一体化脱水法の導入例」第54回下水道研究発表会講演集

ー A県 O浄化センターの事例

既設脱水機室で設置高さなどに制約がある場合は、脱水部と濃縮部を分離して配置が可能

写真 左:スクリュー濃縮部

写真 右:スクリュー脱水部

JS導入実績 (R5.8時点)

- 全5件で導入済