技術の特徴

消化タンク本体を鋼板製とすることで、従来のコンクリート製の消化タンクと比較して、工期短縮やコスト縮減が可能となります。また、低動力な撹拌機の採用により、省エネ化も可能となる技術です。

消化タンク本体を鋼板製とすることで、従来のコンクリート製の消化タンクと比較して、工期短縮やコスト縮減が可能となります。また、低動力な撹拌機の採用により、省エネ化も可能となる技術です。

導入対象・規模

- 下水処理場で発生する最初沈殿池(初沈)汚泥や余剰汚泥が対象です。し尿や浄化槽汚泥、生ごみ等の地域バイオマスを合わせて受入れることが可能な技術もあります。

- 消化タンク容量は1,000m3~9,000m3/基の規模で導入することができます。

- 中温消化(35~40℃程度)が対象です。高濃度対応の撹拌機とすることで高濃度消化(消化タンクの小容量化が可能)に対応できる技術もあります。

メリット・デメリット

メリット(導入効果等)

- 建設工期の短縮、建設コストの削減。

- インペラ式撹拌機等の採用により、消費電力を削減。

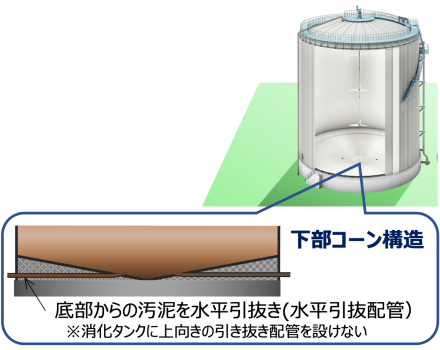

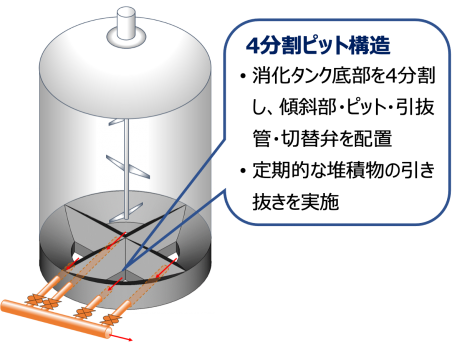

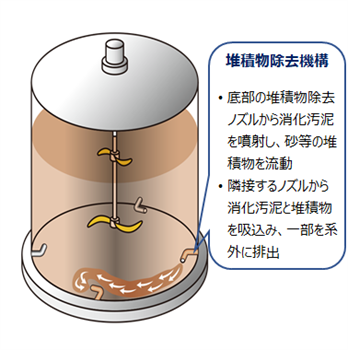

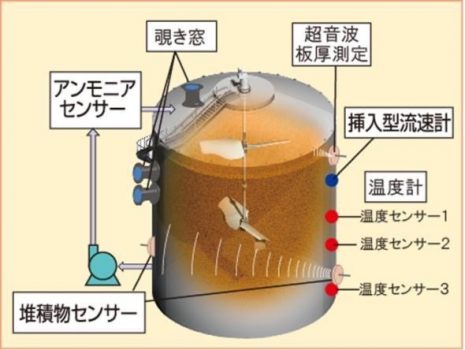

- 各種センサの設置、堆積物を抑制する底部構造等により、内部の状態監視、維持管理性を向上。

デメリット(留意事項等)

- 消化タンク本体の耐久性を維持するため、内部防食塗装を適正な状態に管理することが必要(10年に1回の更新で耐用年数35年)。

- 地上設置のため、地上高の制限等への留意が必要。

- 沿岸部では、外面塗装等に塩害対策検討。

導入推奨ケース

- 建設工期の短縮やコスト縮減等を図り、かつ、迅速に消化プロセスの導入を進めたいとお考えの場合におすすめです。

- 消化タンクの更新に際して、建設工期の短縮やコスト縮減を図りたい場合におすすめです。

具体的な導入事例・効果

導入施設の概要

水処理方式:標準活性汚泥法、凝集剤添加循環式硝化脱窒法

現有処理能力:約61万m3/日

従前の汚泥処理フロー:濃縮→脱水→焼却

新規導入の消化タンク(中温消化):9,000m3×4基

導入目的及び理由

国や自治体の下水道に係るエネルギー施策や計画を受けて、下水汚泥エネルギーの有効活用の実現に向けて、消化タンクを新規に導入した。

導入効果 (導入検討段階の数値)

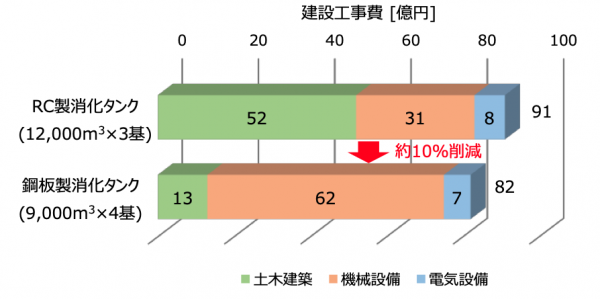

本技術を導入することで、建設工期の大幅な短縮およびコンクリート(RC)製消化タンクと比較して建設工事費の約1割削減(下図)が可能。

消化タンクの建設工事費の比較 (36,000m3規模)

鋼板製消化タンク本体の建設状況

建設工期短縮の例

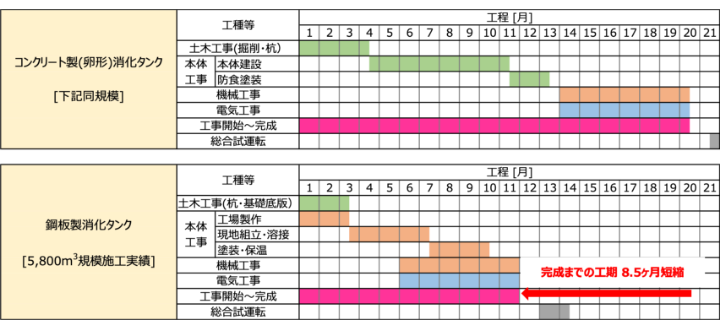

- 鋼板製消化タンク(5,800m3規模)は工事開始から完成まで1年以内。

- コンクリート製消化タンクと比較して、約8.5ヶ月の工期短縮。

JS導入実績 (R5.8時点)

全9件で導入決定済

【内訳】 供用済: 4件、建設中5件